Afin de pouvoir mesurer le réel impact du nouveau matériau testé sur la durée de vie du DCP, seul le câble a été supprimé et remplacé par le nylon. L’ensemble des composantes habituellement employées pour la conception des DCP est restée inchangée.

L’emploi du nylon a nécessité une réflexion sur la réalisation de connexions fiables et adaptées pour relier la partie supérieure du nylon à la filière de bouées et la partie inférieure au cordage polypropylène.

Pour un DCP ancré à une profondeur de 1500 mètres, l’économie réalisée est de 266 000 XPF. Le gain obtenu provient essentiellement du coût du nylon qui est inférieur de 300% au prix unitaire du câble inox et de la réduction du nombre de bouées sur la filière de surface.

Un suivi précis de chacun des DCP a été mis en place avec une fréquence de suivi minimale de 1 visite par mois durant les 3 premiers mois, puis une visite bimestrielle durant l’année 2011, pour chaque DCP. Des visites ponctuelles ont été effectuées après les périodes de mauvais temps.

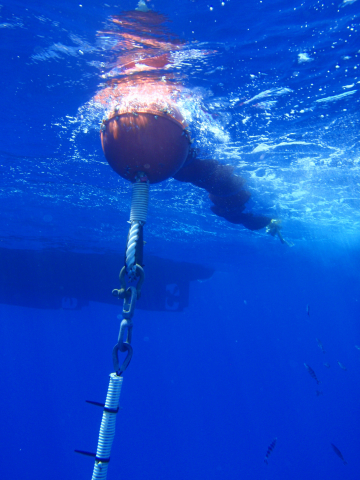

L’emploi du monofilament de fort diamètre aura permis de rendre l’ensemble des manipulations beaucoup plus aisées tant à terre qu’en mer. Il en résulte un gain de sécurité et de confort de travail. La légèreté des matériaux employés permet un hissage aisé de la tête du DCP à bord du navire pour les opérations d’entretien. Les plongées d’inspection effectuées après la pose ont également permis de constater que l’ensemble des connexions visibles semblaient travailler en souplesse et sans contrainte. La prise au courant étant beaucoup plus faible, l’évitement de la tête du DCP est moins important, il est donc plus facile à repérer.

Cette expérience n’a malheureusement pas été couronnée de succès puisque la durée de vie de ces DCP n’aura pas excédé 7 mois et qu’en conséquence il n’a pas été possible d’assurer leur tenue sur une saison complète. Bien qu’ils se révèlent moins coûteux qu’un DCP classique, leur coût journalier est supérieur de 25%. Les causes de rupture constatées ont pu être identifiées et sont imputables pour partie à des morsures de requins et au frottement de lignes de nylon et de dacron sur la ligne de mouillage.

La résistance du nylon n’a donc pas été suffisante et la gaine n’a pas apporté la protection escomptée. Seule l’identification d’une gaine qui offre une protection suffisante à un coût acceptable permettra d’envisager la relance de cette expérimentation qui bien que peu concluante en termes de longévité a apporté des améliorations notables en termes de sécurité de pose, tenue à la mer et facilité d’entretien.